Motor

Ventiltellers gegenüber der Zylinderkopf-Trenn-

fläche:

Mindestabstand bei neuen Ventilsitzen

und neuen Ventilen:

Einlaß —0,5 mm

Auslaß —16mm

Auslaß —16mm

Größtabstand bei nachgearbeiteten Ventilsitzen

und nachgeschliffenen Ventilen:

Einlaß -2,0mm

Auslaß —17,5mm

Auslaß —17,5mm

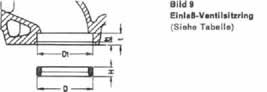

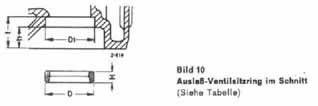

Erneuern von Ventilsitzringen

Zuerst den alten Ventilsitzring mit Hilfe eines Ventilsitzdrehwerkzeuges bis auf etwa 0,4 mm Reststärke ausdrehen und den Rest des Ringes entfernen. Sitz des Ventilsitzringes säubern und den Durchmesser mittels Innenmeßgerät feststellen. Liegt der Durchmesser im Rahmen der Toleranz der Tabelle unten, kann nochmals ein Ventilsitzring gleichen Durchmessers eingebaut werden. Auf jeden Fall muß eine Überdeckung von +0,074 bis +0,100 beim Ein- und Auslaßventilsitzring vorhanden sein, anderenfalles muß die Bohrung für den Ventilsitzring aufgebohrt und ein Übermaßring eingebaut werden. Zum Einsetzen eines Ringes ist der Zylinderkopf auf etwa 60 Grad Celsius zu erwärmen und der Ventilsitzring mit flüssiger Luft oder Trockeneis unterkühlt einzulegen und mittels passendem Dorn leicht einzuschlagen, damit der Ring sicher richtig auf dem Grund der Bohrung aufsitzt. Nach dem Einbau des Ringes sollte derselbe an drei Stellen verstemmt werden.

tem Zylinderkopf einzupressen oder aber die Führungen sind mittels Trockeneis oder flüssiger Luft zu unterkühlen. Die Bohrungen im Zylinderkopf werden leicht mit Talg bestrichen und nun .die Führungen mittels Eindruckhülse 18758910 39 eingedrückt. Nach dem Einpressen der Führungen sind dieselben mit einem Kunststoffdorn und leichten Hammerschlägen auf Festsitz zu prüfen. Eventuell Führung mit größerem Außendurchmesser einbauen, da bei loser Führung die vorgeschriebene Überdeckung nicht vorhanden war. Bohrungen, wie eingangs beschrieben, nachmessen und gegebenenfalls enge Stellen egalisieren.

Ventilsitze nacharbeiten

Bevor ein Ventilsitz nachgearbeitet wird, sind die Ventilführungen zu überprüfen. Die Kontrolle des Sitzes zwischen Ventil und Ventilsitz wird mittels eines neuen Ventils und Touschierfarbe vorgenommen. Ventil abwechselnd etwa ein Sechstel einer Umdrehung nach links und rechts drehen. Entweder wird ein Ventilsitz-Drehwerkzeug, Fräser oder eine exzentrisch schleifende Ventilsitz-Schleißmaschine verwendet. Das Drehwerkzeug wird über dem betreffenden Sitz zentriert und durch Drehen der Kurbel wird der Drehstahl transportiert. Die Spannstärke wird mittels Rändelschraube eingestellt. Bei der Bearbeitung des Sitzes mittels Fräser, ist der Sitz soweit frei zu fräsen, daß die Freifräsung mindestens 0,1 mm beträgt oder aber die Hinter-fräsung des Sitzes muß einen Winkel von 120 Grad bilden. Nun erfolgt unter leichtem zentralem Druck auf die Fräßspindel das Vor- und Fertigfräßen des Sitzes. Bei der Verwendung einer exzentrisch schleifenden Ventilschleifmaschine zuerst Schleifkegel auf einem Winkel von 90 Grad minus 30 Minuten abrichten, dann Sitz vor- und fertigschleifen. Es muß darauf geachtet werden, daß die Unterkante des Ventilsitzes am Ventil nicht am Ventilsitz im Zylinderkopf aufliegt, da das Ventil undicht wird und zum Durchbrennen neigt.

Ventilsitzbearbeitung

Ventilsitzbreite:

Einlaß

Auslaß

Ventilsitzwinkel

Zulässiger Schlag des

Zulässiger Schlag des

Sitzes

Hintenlegung des Sitzes

Hintenlegung des Sitzes

Ventile überprüfen und schleifen

Ventile am Teller und Schaft auf Ventilprüfgerät kontrollieren. Der Ventilkegel muß zum Schaft konzentrisch rund laufen, der max. Schlag beträgt 0,03 mm. Ventile, deren Schaft beim Einlaßventil unter 8,945 mm, beim Auslaßventil unter 10,920 mm abgenutzt ist, sind zu ersetzen. Die Ventile sind unter einem Winkel von 90° auf der Ventilschleifmaschine zu schleifen. Darauf ach-

31

1,25-2,0 mm 1,25-2,0 mm 90°-30-

0,05 mm

120° bzw. 0,1 mm

freigefräßt

Zulässige Vertiefung (—) bzw. Erhöhung des

Zulässige Vertiefung (—) bzw. Erhöhung des