Motor

«Prozent Druckverlust» abzulesen, dabei hören, ob Luft durch den Vergaser, den Auspuffkrümmer oder das Kurbelgehäuse entweicht, beobachten, ob im Kühlwasser Luftblasen aufsteigen. Die Prüfung ist nach jeweiligem Drehen der Kurbelwelle in den anderen Zylindern entsprechend der Zündfolge 1—3 — 4 — 2 durchzuführen. Wird ein höherer Druckverlust als

25 Prozent abgelesen, so ist öl auf den Kolbenboden zu spritzen, damit der Druckverlust über dem Kolben beseitigt wird. Wenn bei der Messung, die in diesem Zustand erfolgt, noch ein Druckverlust über 5 Prozent vorhanden ist, so entsteht der Druckverlust an den Ventilen, einer schadhaften Zylinderkopfdichtung oder durch Risse im Zylinderkopf. Bei einem undichten Einlaßventil ist ein Blasgeräusch im Vergaser, bei einem undichten Auslaßventil ein Blasgeräusch tm Auspuffkrümmer hörbar. Bei undichten Ventilen ist das Ventilspiel zu kontrollieren bzw. die Ventildrehvorrichtung (Rotocap) der Ventile soweit wie nötig zu ersetzen. Zeigen sich Luftblasen im Kühlwasser, so ist die Zylinderkopfdichtung defekt oder im Zylinderkopf ist ein Riß. Abbau des Zylinderkopfes. Ist die Dichtung in Ordnung, dann ist der Zylinderkopf warm abzudrücken. Bei Zylinderdichtheit-Messung mit dem CLT-Gerät dürfen die folgenden Werte nicht überschritten werden:

Gesamtanzeige

nicht über 25% Verlust

an Verteiler und Zylinderkopfdichtung

max. 5 %

an Kolben und Kolbenringen max. 20%

Ist das CLT-Gerät nicht vorhanden, so wird etwas öl (ca. 100 ccm) in die Zündkerzenöffnung gespritzt und die Kontrolle mit einem neuen Diagrammblättchen wiederholt. Wird jetzt eine höhere Kompression und ein geringerer Unterschied zwischen den Zylindern aufgeschrieben, so liegt die Ursache bei den Kolben und Kolbenringen. Die Undichtigkeit ist durch das eingespritzte öl vorübergehend aufgehoben worden. Bleibt die Kompression mit dem eingespritzten öl gleich schlecht, so sind die Ventile undicht bzw. die Ventildrehvorrichtungen defekt.

Ersetzen einer gelängten Zweifach-Rollenkette

bei eingebautem Motor

bei eingebautem Motor

Zylinderkopfhaube, Zündkerzen und Schwinghebelböcke ausbauen. Der Ausbau der Sehwing-hebelböcke ist nicht unbedingt erforderlich, jedoch empfehlenswert, um Beschädigungen an den Ventilen und an den Kolben zu vermeiden,

26

falls beim Drehen des Motors zum Einziehen der Kette, die Kette auf dem Nockenwellenrad überspringt.

Zum Ausbau der gelängten Kette sind die beiden Kettenbolzen eines Gliedes aufzuschleifen und das Glied herauszunehmen: Die neue Kette ist mittels Kettenschloß mit der alten Kette zu verbinden und auf das Nockenwellenrad aufzulegen. Die Federsicherung auf dem Steckglied ist richtig aufzusetzen, damit das Kettenschloß bei einem eventuellen Anlaufen nicht herausgeschoben werden kann. Die Kurbelwelle ist mittels Ringschlüssel an der Bundschraube für die Befestigung der Keilriemenscheibe langsam zu drehen. Das freiwerdende Ende der alten Keüe ist laufend, wie die neue Kette eingezogen wird, herauszuziehen. Steckglied aus den beiden Ketten herausnehmen und die neue Kette mit dem Steckglied verbinden. Die Sicherung ist mit dem geschlossenen Ende in Drehrichtung aufzubringen. Einbau des Kettenspanners und entlüften desselben. Siehe Seite 11). Schwinghebel einbauen und Einstellung des Ventilspieles (Siehe Seite 12). Einstellung der Kurbelwelle zur Nockenwelle prüfen. Zur Kontrolle der Einstellung der Nockenwelle zur Kurbelwelle befindet sich auf dem 1. Nockenwellenlager und der Ausgleichscheibe der Nockenwelle je eine Strichmarkierung. Der I.Kolben steht auf dem Verdichtungshub. Gegebenenfalls ist das Nockenwellenrad auszubauen, dfe Kette auf dem Nockenwellenrad umzusetzen und das Nockenwellenrad wieder aufzubringen. Einbau der Zündkerzen und die Zylinderkopfhaube aufsetzen.

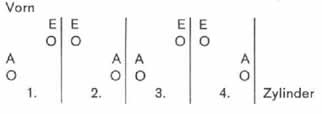

Ventilanordnung

Schwinghebel ausbauen und Ventilschaft-

Abdichtung bei montiertem Zylinderkopf

ersetzen

Abdichtung bei montiertem Zylinderkopf

ersetzen

Spannfeder aus der Einkerbung am Schwinghebel oben herausdrücken und über die Kugelpfanne des Schwinghebels herausnehmen. Dabei, muß die Nockenwelle jeweils so gedreht werden, daß die Schwinghebel nicht durch die Nockenwelle belastet sind. Beim Drehen der Nockenwelle muß die Bundschraube der Kurbelwelle benutzt werden. Aus- und Einbauwerkzeug 112 589 08 61 00 an der